Seit der ersten industriellen Revolution hat sich die Art und Weise, wie produziert und gearbeitet wird, grundlegend gewandelt. Diese Entwicklung lässt sich in vier Phasen unterteilen, die als Industrie 1.0 bis 4.0 bezeichnet werden. Jede Phase hat bahnbrechende Technologien hervorgebracht, die die Wirtschaft und unseren Alltag verändert haben. Doch was steckt hinter den einzelnen Entwicklungsstufen – und warum sind sie heute noch relevant?

Wir gehen auf eine Zeitreise durch die industrielle Entwicklung – von der Dampfmaschine über das Fließband bis hin zur digitalen Vernetzung und KI.

Industrie 1.0:

Die Dampfmaschine als Motor

Um 1800 markierte die verbesserte Dampfmaschine von James Watt den Beginn der ersten industriellen Revolution. Watts Erfindungen machten die Maschine effizienter und ermöglichten ihren Einsatz in Fabriken und Maschinen wie mechanischen Webstühlen. Dies beschleunigte die Produktion und war eine grundlegende Neuerung in der Textilindustrie.

Wandel im Transportwesen

Dank der Dampfmaschine revolutionierten Eisenbahnen und Dampfschiffe das Transportwesen. 1825 wurde die erste Eisenbahnlinie in England eröffnet und ermöglichte den schnellen Transport von Gütern. Die erste Atlantiküberquerung mit einem Dampfschiff 1819 eröffnete den internationalen Handel und verkürzte die Reisezeiten.

Aufschwung neuer Industrien

Die Industrialisierung führte zu einem Aufschwung des Kohlebergbaus und der Schwerindustrie. Kohle war der wichtigste Energieträger, und die Massenproduktion von Eisen ermöglichte den Bau von Schienen und Maschinen in großem Maßstab. Diese Industrien prägten die Infrastruktur in Europa und Nordamerika.

Arbeitswelt und Gesellschaft im Wandel

Fabrikarbeit war oft monoton und körperlich anstrengend, da Arbeitsbedingungen kaum berücksichtigt wurden. Die Menschen strömten in die Städte, was zur Verstädterung führte. Fabrikbesitzer profitierten enorm, während Arbeiter unter schwierigen Bedingungen litten – ein Auslöser für die Entstehung der Arbeiterbewegung.

Umweltverschmutzung und ökologische Folgen

Die zunehmende Nutzung von Kohle und die industrielle Produktion führten zu Umweltverschmutzung. Luft und Flüsse litten unter Abgasen und Abwässern, und die ersten Stimmen für Nachhaltigkeit und Umweltschutz wurden laut.

Industrie 2.0:

Akkordarbeit am Fließband

Im späten 19. Jahrhundert brachte die zweite industrielle Revolution die Elektrizität und das Fließband, das Henry Ford 1913 in der Automobilproduktion einführte. Mit der Aufteilung der Arbeit in Teilschritte und der Spezialisierung auf einzelne Aufgaben veränderte sich die Produktion grundlegend. Gleichzeitig ermöglichte die Globalisierung den Transport von Gütern über Kontinente hinweg.

Elektrizität als treibende Kraft

Die Elektrizität löste die Dampfmaschine ab und ermöglichte den Einsatz schnellerer Maschinen und flexiblerer Fabrikstrukturen. Diese Neuerungen optimierten die Produktion und legten den Grundstein für moderne Fertigungsprozesse.

Auswirkungen auf die Arbeitswelt

Fließbandarbeit führte zu standardisierten, repetitiven Tätigkeiten und erhöhte die Produktivität. Gleichzeitig wurde die Arbeit monotoner, was zu Entfremdung führte. Gewerkschaften und neue Arbeitsrechte schärften das Bewusstsein für die Bedürfnisse der Arbeiter.

Globalisierung und Logistik

Die Industrialisierung förderte den Welthandel durch verbesserte Logistik und Transportmöglichkeiten. Eisenbahnen und Schifffahrt ermöglichten die weltweite Versorgung mit Rohstoffen und die Verteilung von Gütern.

Innovation als Grundprinzip

Industrie 2.0 brachte tiefgreifende technologische und organisatorische Innovationen, die neue Standards setzten und die Grundlage für die heutige globalisierte Weltwirtschaft legten.

Industrie 3.0:

Anfänge der Computerautomatisierung

Die dritte industrielle Revolution begann in den 1970er Jahren mit dem Aufkommen der Computertechnologie. Durch den Einsatz von speicherprogrammierbaren Steuerungen und später von Personalcomputern in Büros und Haushalten wurden viele Arbeitsprozesse automatisiert. Menschliche Arbeitskraft wurde zunehmend durch Maschinen ergänzt und die Elektronik spielte eine zentrale Rolle in der Produktion.

Elektronik in der Produktion

Die Elektronik wurde zum Herzstück der industriellen Produktion: Mit Hilfe von Mikroprozessoren und Steuerungssystemen konnten komplexe Produktionsabläufe effizienter gestaltet werden. Maschinen übernahmen repetitive Tätigkeiten, entlasteten die Menschen und steigerten die Produktivität weiter.

Wandel der Arbeitswelt

Mit der zunehmenden Automatisierung veränderten sich auch die Anforderungen an die Arbeitskräfte. Berufsfelder wie Maschinenbedienung und IT-Support entstanden, während Routinetätigkeiten abnahmen. Dies führte einerseits zu einer Qualifizierung der Arbeitskräfte und andererseits zu einer Verlagerung von Arbeitsplätzen in den Dienstleistungssektor.

Der Einzug des Personalcomputers

Mit der Einführung von Personalcomputern (PC) Anfang der 1980er Jahre hielt die Digitalisierung auch Einzug in die Büros. Datenverarbeitung und Verwaltung wurden durch Software wie Tabellenkalkulation und Textverarbeitung revolutioniert, was zu einer erheblichen Effizienzsteigerung in der Verwaltung und zu neuen Formen der Büroarbeit führte.

Vernetzung und Beginn der Globalisierung

Industrie 3.0 hat wesentlich zur Globalisierung beigetragen. Vernetzung und digitale Kommunikation ermöglichten den schnellen Austausch von Daten und Informationen zwischen internationalen Standorten, was den globalen Handel und die Zusammenarbeit von Unternehmen stark beschleunigte.

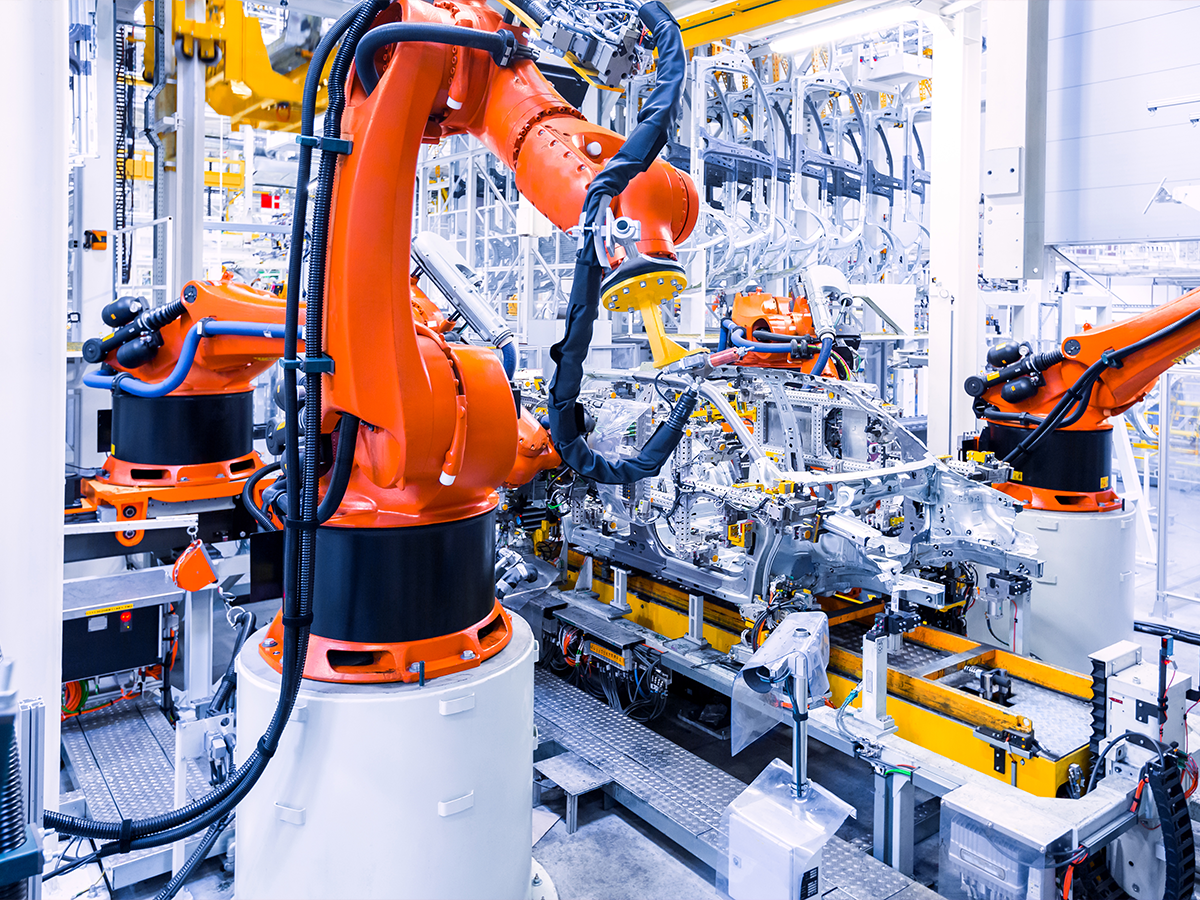

Industrie 4.0:

Chancen & Herausforderungen

Industrie 4.0 nutzt intelligente Technologien wie das Internet der Dinge (IoT) und künstliche Intelligenz, um Produktionsprozesse hochgradig zu automatisieren und zu optimieren. Maschinen und Systeme kommunizieren miteinander, wodurch sich Prozesse in Echtzeit anpassen. Dies führt zu bisher unerreichten Effizienzsteigerungen und flexiblen Produktionsmöglichkeiten.

Individualisierung der Produkte

Mit Industrie 4.0 kann die Produktion stärker an individuelle Kundenbedürfnisse angepasst werden. Durch modulare und flexible Fertigungssysteme wird die sogenannte „Losgröße 1“, also die maßgeschneiderte Herstellung einzelner Produkte, realisierbar. Dies ist vor allem für Branchen wie die Automobil- und Elektronikindustrie ein großer Vorteil, in denen die Kunden zunehmend individualisierte Produkte nachfragen.

Herausforderung Datenflut

Durch die Vernetzung von Maschinen und Prozessen entstehen riesige Datenmengen. Um die Datenflut zu bewältigen und sinnvoll zu nutzen, braucht es leistungsstarke Analysesysteme und intelligente Algorithmen. Gleichzeitig steigt der Bedarf an Fachkräften, die diese Daten analysieren und für Entscheidungen nutzbar machen können.

Steigende Anforderungen an die IT-Sicherheit

Durch die Vernetzung werden Produktionssysteme auch anfälliger für Cyber-Angriffe. Hacker könnten sensible Unternehmensdaten oder sogar Steuerungsprozesse manipulieren und damit die Sicherheit der Produktionsanlagen gefährden. Unternehmen müssen daher verstärkt in Cybersecurity-Lösungen investieren und kontinuierlich Sicherheitsupdates durchführen.

Veränderungen in der Arbeitswelt

Industrie 4.0 verändert die Rolle der Arbeitskräfte grundlegend. Klassische Fließbandarbeit wird zunehmend durch komplexere, technologiegestützte Tätigkeiten ersetzt. Kenntnisse in den Bereichen IT, Maschinensteuerung und Datenanalyse sind verstärkt gefragt, wodurch die Qualifikation der Beschäftigten an Bedeutung gewinnt. Gleichzeitig sind Flexibilität und lebenslanges Lernen zentrale Anforderungen an Beschäftigte in der Industrie 4.0.

Fortschritt gestalten, statt ihn aufzuhalten

Industrie 4.0 ist kein Zukunftsthema – sie passiert jetzt. Unternehmen, die heute auf vernetzte Prozesse, intelligente Systeme und Datenkompetenz setzen, sichern sich entscheidende Wettbewerbsvorteile von morgen.

Die zentrale Frage lautet also: Was bedeutet Industrie 4.0 für Ihr Unternehmen, Ihr Management und Ihren Alltag?

Als KI-Unternehmen machen wir modernste Lösungen für Unternehmen anwendbar. So bleiben Sie wettbewerbsfähig und profitieren von der Effizienz, die Industrie 4.0 für Ihre Geschäftsprozesse bereithält.

Bereit, KI in Ihrem Unternehmen anzuwenden?

Im ersten Kennenlernen analysieren wir gemeinsam, wo Potenziale liegen und welche KI-Lösungen Ihrem Unternehmen echten Mehrwert bringen können.

"Wir arbeiten mit Unternehmen in ganz Deutschland und sogar darüber hinaus. Unsere Wurzeln vergessen wir dabei nie. Wir möchten, dass Osnabrück zum deutschen Hotspot für Künstliche Intelligenz und die Region weiter gestärkt wird. An diesem Ziel arbeiten wir täglich. "

Prof. Dr. Marco Barenkamp

KI-Experte & Gründer der LMIS AG